100次浏览 发布时间:2024-08-26 11:15:14

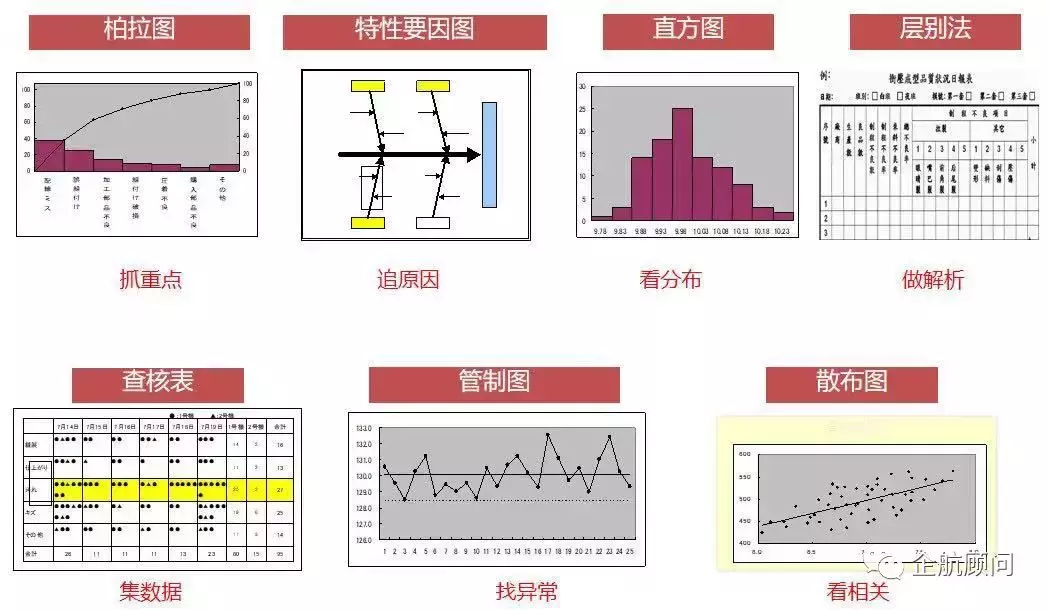

1962年,日本QCC之父石川馨(Kaoru Ishikawa)出版了为QC小组成员准备的非技术质量分析课本——《质量控制指南》(Guide to Quality Control)。在该书中,石川馨教授系统性地总结和开发了用于质量管理的七种基本质量控制工具(The Basic Seven QC Tools,B7),包括:分层法、检查表、直方图、散布图、控制图、因果图和排列图。

之所以加上“经典”二字,是因为后来又出现了新QC7大手法(The Seven New QC Tools,N7)——系统图、关联图、亲和图、矩阵图、矩阵数据解析法、过程决策程序图和箭条图。

经典QC7大手法(也叫老QC七大手法)偏重于统计分析,针对的是问题发生后的识别和改善,新QC七大手法(将来会单独介绍)则偏重于思考分析过程,主要是强调在问题发生前进行预防。这文只针对经典的QC7大手法作介绍。

半个世纪以来,B7在现场质量管理中发挥了巨大的作用,同时,其本身也在不断地发展和完善,目前在人们俗称的B7中,已经用流程图(Flowchart)替代了分层法。

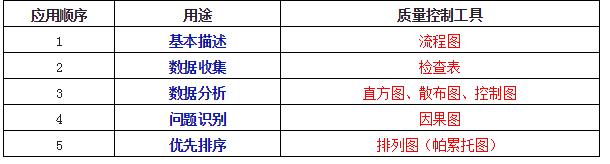

这些基本的质量管理工具在应用上遵循某种逻辑顺序:先使用流程图对所要改进的过程进行基本描述;再使用检查表收集过程数据;然后利用直方图、散布图或控制图来完成对数据的分析;接下来使用因果图分析问题的根本原因;最后利用排列图对导致问题的原因进行排序:

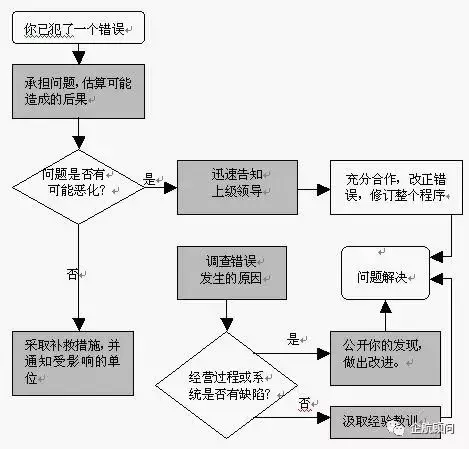

一、流程图(Flowchart)

定义:

流程图是一种图形语言,用于描述一个过程中所有可能的进程或一系列活动的步骤。它用静态的图示来描绘一个过程的动态进程。

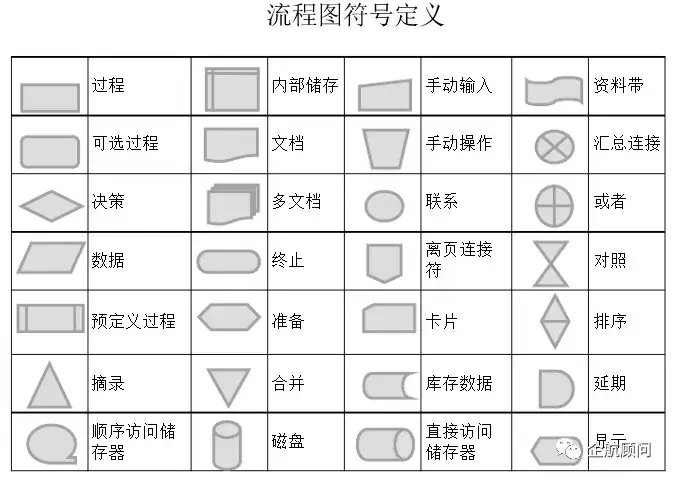

常见符号:

流程图的常用符号标记为了使流程图所表达的内容能为他人准确、全面地理解,需要在绘制工作中使用通用、统一的流程图符号标记。目前,国际标准化组织(ISO)等机构已有流程图符号方面的标准可作为绘制依据,如在实际工作中需要使用这一标准以外的图形等符号,应考虑其通用性,尽量采用社会上已有并通用的,在必须创新的情况下,应在图中注明这些符号的含义与用法,并注意在同一图中和以后的绘图实际中保持必要的连续性,以减少不必要的符号种类。下图列举了最常见的流程图符号:

绘制步骤:

流程图的绘制工作一般由三个阶段总计12个步骤组成。

第一阶段:准备阶段。

这个阶段包括选择绘制对象、组织准备、数据采集、分列步骤四个具体步骤。

1、选择对象——确定绘制哪个流程的流程图,什么类型的流程图;

2、组织准备——组成专门小组,对小组成员进行流程图相关基本知识与技能的培训;

3、数据采集——收集所有相关资料信息;

4、分列步骤;

第二阶段:识别阶段。

这个阶段包括确认目标、确认部门、确认起止点、确认输入/输出四个具体步骤。

5、确认目标——明确流程设计或优化的具体目标。

6、确认部门——识别流程所涉及的全部部门(或岗位),把步骤安排在这些部门(岗位)之下。

7、确认起止点——寻找流程的起始点与终结点。

8、确认输入/输出——确定各个节点上信息资料的输入/输出,即需要引入什么文件资料,需要形成什么文件资料。

第三阶段:绘制阶段。

这个阶段包括:形成草图、修改核实、加入说明、正式定稿四个具体步骤。

9、形成草图——动笔绘制图形,填写相应文字标记等。

10、修改核实——反复征求各方的意见和反映,反复修改补充和完善,消除一切可能的错漏。

11、加入说明——形成有助于正确阅读理解流程图图示的文字说明。

12、正式定稿——经反复征求各方面意见反映,特别是有关责任者批准后,流程图正式定稿。

流程图实例:

绘制要点:

绘制流程图并使其应用于政府管理实践是一种创造性地分析问题、解决问题的过程,因此,绘制者可根据自己的风格及特定的需要,“自主”地实现这一过程,但如下一些事项需引起足够注意:

延伸阅读——

分层法(Stratification)

定义:

又叫层别法、分类法、分组法,对观察到的现象或所收集到的数据,按照它们共同的特征加以分类、统计的一种分析方法。是容易观察,有效掌握事实的最有效、最简单的方法。

用途说明:

层别的对象和项目:

使用步骤:

注意重点:

范例:

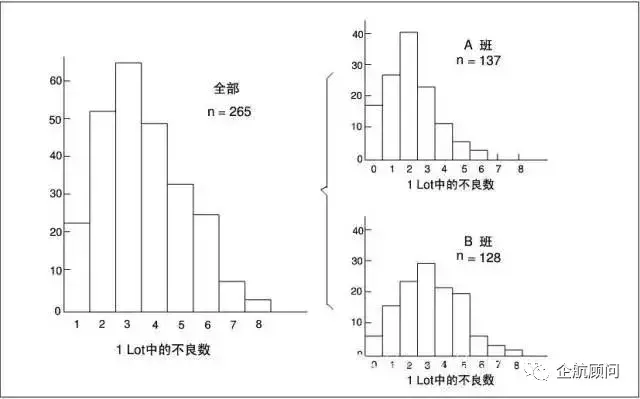

Lot中不良层别

二、检查表(Check Sheets)

定义:

也称调查表、检查单。以简单的数据、用容易了解的方式做成图形或表格。表中记有检查的必要项目,只要记上检查记号,并加以统计整理,就可做为进一步分析或核对检查之用。

类别:

用途说明:

制作步骤:

使用要决:

注意事项:

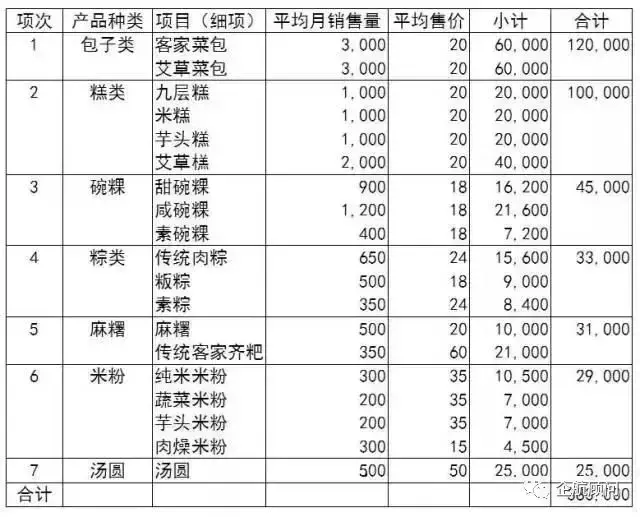

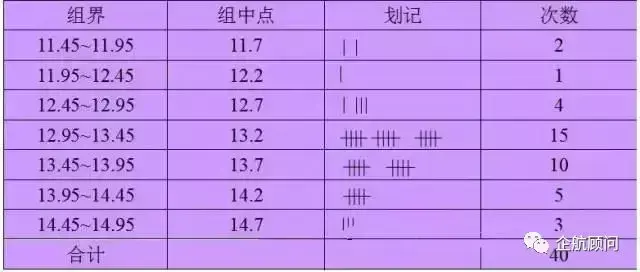

范例:记录用查检表

三、直方图(Histogram)

定义:

直方图也叫质量分布图、矩形图、柱形图、频数图。将所收集的数据、特性值或结果值,在横轴上适当地区分成几个相等区间,并将各区间内测定值所出现的次数累加起来,用柱形画出的图形。

使用目的:

制作步骤:

1、收集数据并且记录在纸上;

2、找出全体数据中之最大值(L)与最小值(S)

3、定全距(R)=最大值(L)-最小值(S)

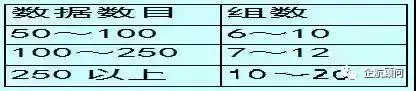

4、决定组数

——史特吉斯公式组数:K=1+3.32log n

n=数据个数

——组数决定参考表(经验法则)

5、定组距(H)=R/K=全距/组数

6、求各组上、下组界

——第一组下组界=最小值-最小测定值/2

——第一组上组界=下组界+组距

(以此类推)

7、决定组的中心点

——(上组界+下组界)/2=组的中心点

8、制作次数分配表;

9、制作直方图;

10、填上主题、规格、平均值、数据来源、日期等数据。

注意事项:

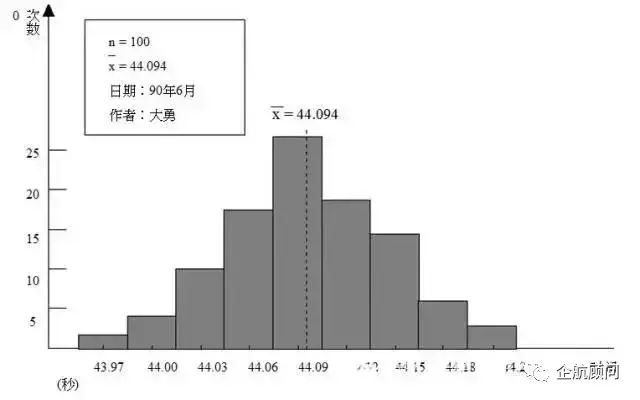

范例:大勇跑步所需时间直方图

直方图分析:

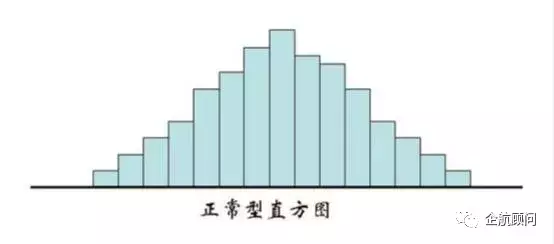

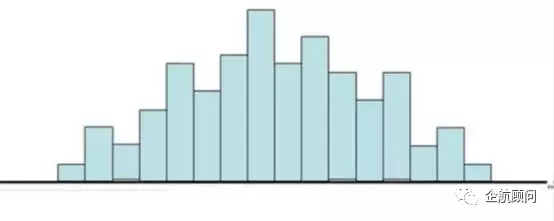

1、正常型

正常型是指过程处于稳定的图型,它的形状是中间高、两边低,左右近似对称。近似是指直方图多少有点参差不齐,主要看整体形状——

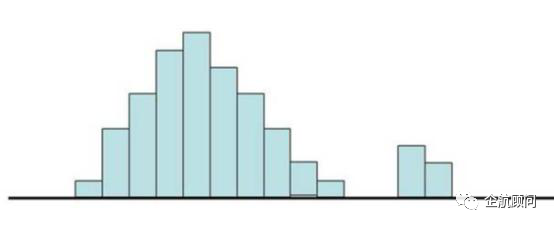

2、孤岛型

在直方图旁边有孤立的小岛出现,当这种情况出现时过程中有异常原因。如:原料发生变化,不熟练的新工人替人加班,测量有误等,都会造成孤岛型分布,应及时查明原因、采取措施。

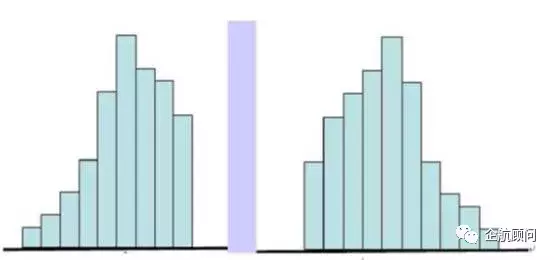

3、双峰型

当直方图中出现了两个峰,这是由于观测值来自两个总体、两个分布的数据混合在一起造成的。如:两种有一定差别的原料所生产的产品混合在一起,或者就是两种产品混在一起,此时应当加以分层。

4、锯齿型

当直方图出现凹凸不平的形状,这是由于作图时数据分组太多,测量仪器误差过大或观测数据不准确等造成的,此时应重新收集数据和整理数据。

5、陡壁型

当直方图像高山的陡壁向一边倾斜时,通常表现在产品质量较差时,需要进行全数检查,以剔除不合格品。当用剔除了不合格品的产品数据作频数直方图时容易产生这种陡壁型,这是一种非自然形态。

6、偏态型

偏态型直方图是指图的顶峰有时偏向左侧、有时偏向右侧。由于某种原因使下限受到限制时,容易发生偏左型。由于某种原因使上限受到限制时,容易发生偏右型。

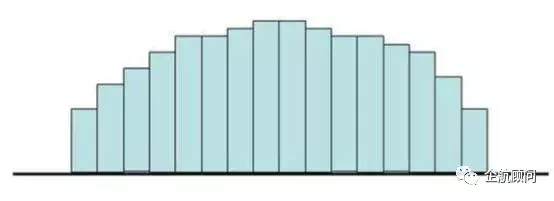

7、平顶型

当直方图没有突出的顶峰,呈平顶型,形成这种情况一般有三种原因。A、与双峰型类似,由于多个总体、多种分布混在一起。 B、由于生产过程中某中缓慢的倾向在起作用,如工具的磨损、操作者的疲劳等。C、质量指标在某个区间中均匀变化。

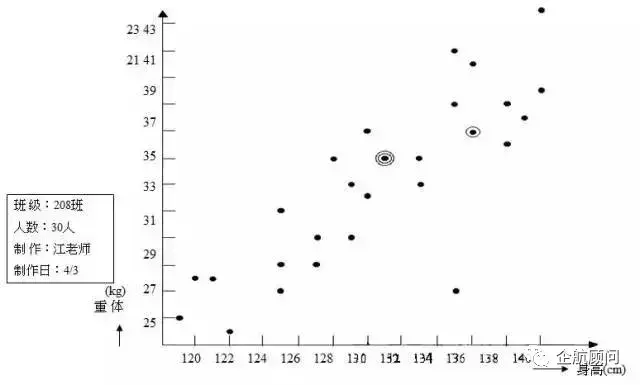

四、散布图(Scatter Plot)

定义:

散布图法又叫相关图法、简易相关分析法。把互相有关联的对应数据,在方格纸上以纵轴表示结果,以横轴表示原因;然后用点表示出分布形态,根据分布的形态来判断对应数据之间的相互关系。

用途说明:

目的:

制作步骤:

范例:身高与体重散布图

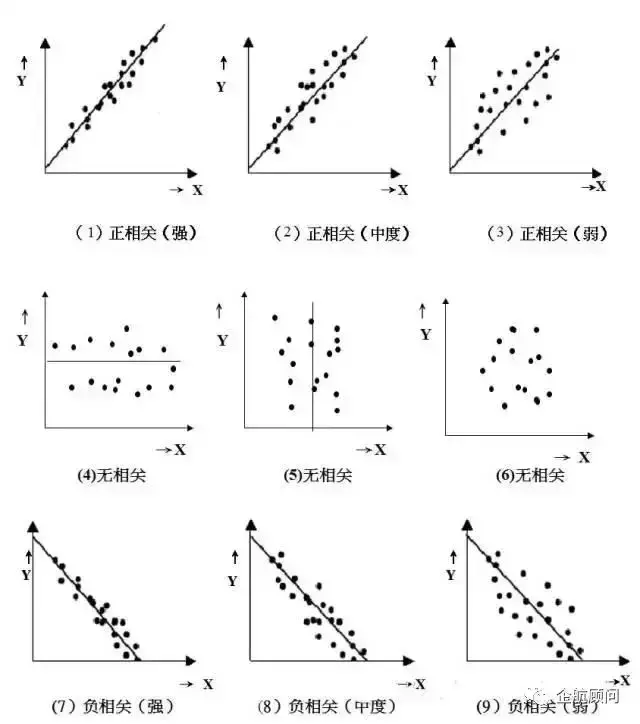

判读:

五、控制图(Control Charts)

定义:

也叫质量管理图或监控图。它是通过把质量波动的数据绘制在图上,观察它是否超过控制界限来判断工序质量能否处于稳定状态。这种方法是在1924年由美国的休哈特首创,应用简单、效果较佳、极易掌握,能直接监视控制生产过程,起到保证质量的作用。

将实际的质量特性,与根据过去经验所建立的制程能力的管制界限比较,按时间的先后或制品全体号码的次序,以判别产品质量是否安定的一种图形。

控制图的功用:

1、任何生产过程中,影响质量差异的原因不外是机遇原因与非机遇原因两种。

——机遇原因:不可避免的原因

——非机遇原因:可避免的原因

2、防止非机遇原因再度发生,维持制程稳定。

依数据的性质分类:

1、计量值管制图

——用来测量长度、重量、面积、温度、时间等计量值的管制图。

2、计数值管制图

——用来计算不良数、缺点数等计数值的管制图。

依用途来分类:

1、解析用管制图

——为了调查制程是否处于统计管制的状态。

2、管制用管制图

——为了保持完善管理的制程。

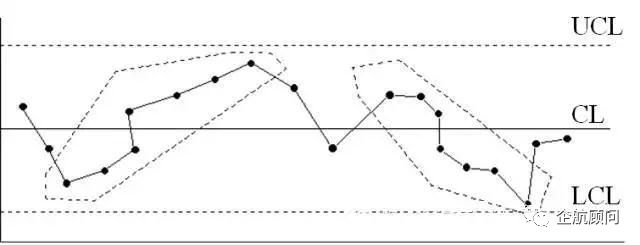

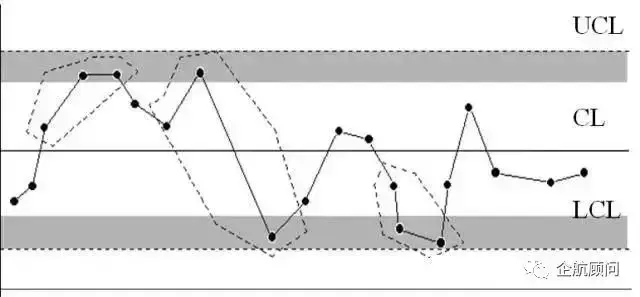

管制图的分析:

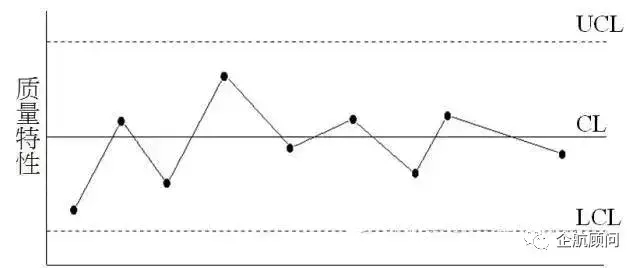

1、管制状态下的管制图

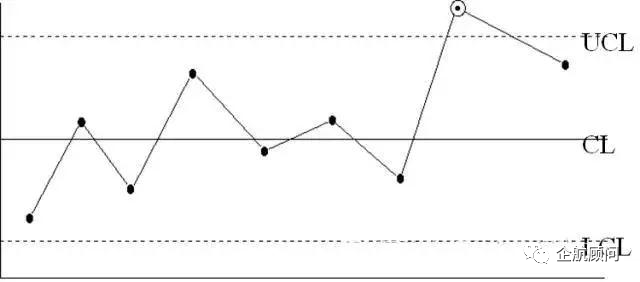

2、数据点超出管制界限时

3、点在中心线的单侧连续出现7个以上时

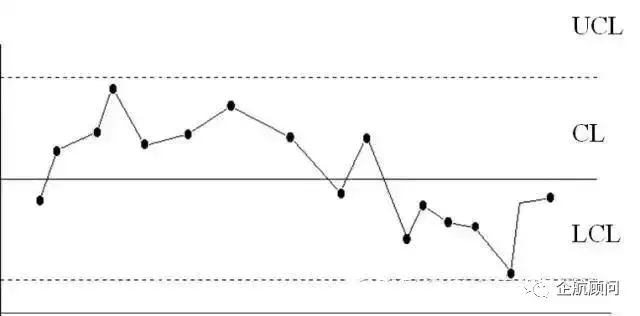

4、点连续上升或下降的倾向

5、连续3点中有2点、7点中有3点、10点中有4点出现在管制界限三分之一处

制作统计图注意事项:

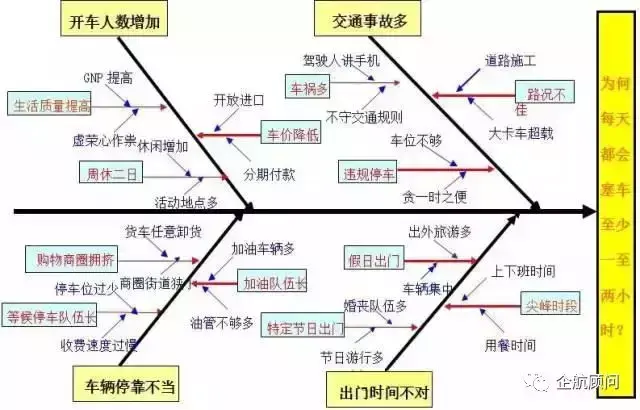

六、因果图(Cause-and-effect Diagram)

定义:

因果图又叫石川图、特性要因图、鱼骨图等。以结果为特性,以原因为因素,将原因和结果用箭头联系,表示因果关系。当一个问题的特性(结果)受到一些要因(原因)影响时,将这些要因加以整理,成为有相互关系且有条理的图形,这个图形就称为特性要因图,又叫鱼骨图(Fish-Bone Diagram)。

用途说明:

制作步骤:

应注意事项:

1、脑力激荡;

2、以事实为依据;

3、无因果关系者,予以剔除,不予分类;

4、多加利用过去收集的资料;

5、重点放在解决问题上,并依结果提出对策,依5W2H原则执行:

6、依据特性别,分别制作不同的特性要因图。

7、 a.大要因通常代表是一个具体方向。

b.中要因通常代表的是一个概念、想法。

c.小要因通常代表的是具体事件。

8、至少要有4根大骨、3根中骨及2根小骨,且这些要因都不能重复。

范例:

七、排列图(Rank Diagram)

定义:

又称重点管理图、排列图、ABC图。根据所收集的数据,以不同区分标准加以整理、分类,计算出各分类项目所占的比例而按照大小顺序排列,再加上累积值的图形。

排列图的基础是关键的少数和次要的多数。它来源于意大利经济学家维弗雷多.帕累托的财富分配模型和朱兰关于质量过程中的80%的问题是由约20%的原因所引起的推论,因此排列图也叫帕累托图(Pareto Chart)原则(80/20 rule)。

制作步骤:

用途说明:

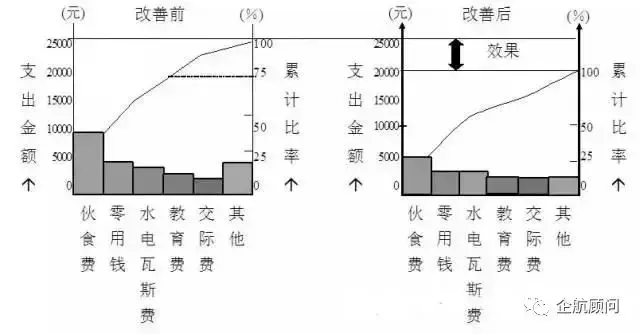

效果确认的柏拉图制作要决:

范例:

改善效果之确认: